Китай тигель 4: лучший производитель?

2026-01-16

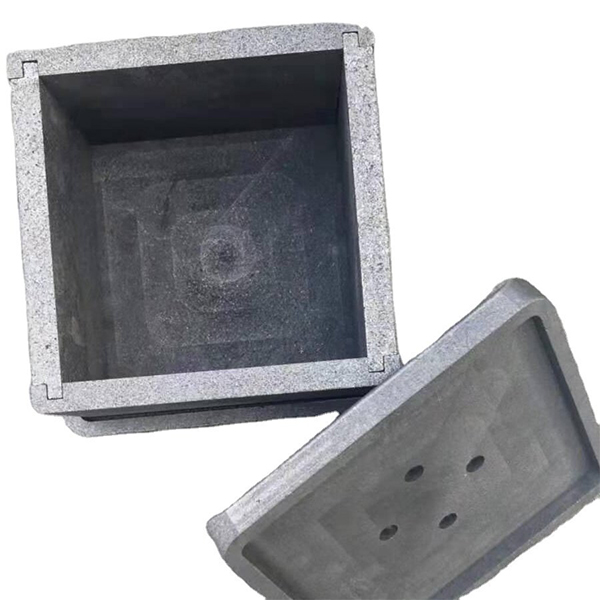

Вот вопрос, который всплывает в переговорах с клиентами постоянно. Все хотят ?лучшего?, но что это значит в контексте графитовых тиглей для индукционных печей? Часто за этим стоит непонимание: лучший — это не всегда самый дорогой или самый разрекламированный. Это тот, который оптимально подходит под конкретную задачу, печь, сплав и бюджет. И когда речь заходит о тигле 4-го типоразмера (а это, условно, ёмкость в районе тех самых 20-25 кг расплава, которые так любят небольшие литейные и ювелирные цеха), поиск сужается. Китайских поставщиков — сотни, но единицы понимают разницу между просто отливкой графита и созданием рабочего инструмента.

Графит графиту рознь: от порошка до готового изделия

Первое, с чем сталкиваешься на практике — это миф об однородности. Мол, графит он и в Африке графит. На деле, ключевое различие начинается с сырья. Есть дешёвый аморфный графит, а есть кристаллический, высокоочищенный. Для тигля, который будет работать с активными сплавами (скажем, с титаном или некоторыми бронзами), чистота — это не прихоть, а вопрос выживания изделия. Внутренние поры низкосортного материала быстро начнут окисляться, появится раковистость, а там и до трещины недалеко.

Здесь как раз видна разница между заводом-производителем и торговой компанией. Многие ?поставщики? просто закупают готовые тигли у кого попало и перепродают. У них нет контроля над процессом. А процесс — это прессование (изостатическое или механическое), графитизация при температуре под 3000°C и, что критично, пропитка. Без пропитки антиокислительными составами тигель в печи сгорит за считанные циклы. Я видел образцы, где пропитка была сделана чисто для галочки — поверхностный слой в пару миллиметров. В разрезе видно: сердцевина осталась пористой. Такой тигель может пройти один-два плавки нормально, а на третий даст течь.

Поэтому первый вопрос к любому претенденту на звание ?лучшего?: покажите ваш полный цикл, от сырья до пропитки. Если в ответ — туманные фразы и готовность сделать ?как у всех?, это тревожный звонок. Кстати, о сырье. Китайские производители высшего эшелона давно работают не только на своём сырье, но и закупают пресс-порошки у японских или немецких компаний. Это сразу сказывается на стабильности свойств от партии к партии.

ООО ?Циндао Фулит Графит?: взгляд изнутри на один из вариантов

В контексте поиска надёжного поставщика для СНГ часто всплывает название ООО ?Циндао Фулит Графит?. Их сайт (frtgraphite.ru) позиционирует компанию как предприятие с 2014 года, занимающееся именно производством и переработкой графита. Это важный нюанс — ?переработка? может означать, что они работают и с готовыми заготовками, но также имеют собственные мощности для механической обработки. Для тигля это критично: точность наружных размеров (под посадку в индуктор) и внутренней геометрии влияет на КПД печи и равномерность прогрева.

Работая с их предложением по тигель 4, обратил внимание на две детали. Во-первых, они предлагают разные марки графита под разные задачи. Не просто ?тигель 4?, а уточняют: для цветных металлов, для драгметаллов, для жаропрочных сплавов. Это уже признак понимания предмета. Во-вторых, в спецификациях указана не только плотность (что есть у всех), но и сопротивление раздавливанию и зольность. Зольность — косвенный показатель чистоты. Низкая зольность (менее 0.5%) — хороший знак.

Однако есть и момент для проверки. Компания основана в 2014-м. Это не старейший игрок на рынке. С одной стороны, они могут использовать более современное оборудование. С другой — стоит запросить референс-лист по поставкам именно тиглей в страны СНГ за последние 2-3 года. Лучше всего — пообщаться с технологом, а не только с менеджером по продажам. Спросить про нюансы: какую пропитку они рекомендуют для плавки латуни с высоким содержанием цинка? Какова реальная усадка их материала после 10 циклов? Ответы на такие вопросы скажут больше, чем любой каталог.

Полевые испытания: где теория сталкивается с практикой

Любые спецификации меркнут перед реальной печью. Один из наших тестовых заказов (не у Фулит, а у другого поставщика) закончился досадным провалом. Партия тиглей 4 для ювелирной мастерской, работающей с серебром 925-й пробы, показала отличные результаты первые 5 плавок. А на шестой — почти у всех тиглей по линии соприкосновения с подовым камнем пошла круговая трещина. Причина? После вскрытия стало ясно: неоднородность плотности в нижней части изделия. Вероятно, брак прессования. Производитель, естественно, сослался на ?нарушение режима нагрева?. Спор так и не разрешился.

Этот случай научил нас всегда проводить выборочные испытания на ?своей? печи. Мы плавим в новом тигле не самый лёгкий сплав, делаем циклы нагрев-остывание, смотрим на поведение стенок. Иногда даже используем тепловизор, чтобы увидеть, нет ли локальных перегревов из-за разной теплопроводности. Идеальный тигель греется равномерно, как фарфоровая чашка.

Ещё один практический момент — посадка в индуктор. Китайские размеры иногда ?плавают?. Заявленный ?180 мм по факту может быть 178.5 или 181.2. Разница в пару миллиметров — и либо тигель болтается, требуя дополнительной обсыпки, что снижает эффективность, либо его невозможно вставить без риска сколов. Хороший производитель либо держит жёсткий допуск (например, h8), либо готов делать тигель под конкретный внутренний диаметр индуктора заказчика. На сайте ООО ?Циндао Фулит Графит? заявлена возможность изготовления по чертежам — это плюс, но нужно уточнять минимальную партию для такого заказа.

Цена vs. Стоимость цикла: главное уравнение

Вот мы и подошли к сути вопроса ?лучший производитель?. Лучший — не значит самый дешёвый. И даже не самый дорогой. Лучший — это тот, чей продукт обеспечивает минимальную стоимость одного цикла плавки. Допустим, дешёвый тигель за $100 служит 15 плавок. А более дорогой, за $150, отслужит 35. Арифметика проста: в первом случае стоимость цикла ~$6.7, во втором ~$4.3. И это без учёта простоев на замену, риска потери расплава и брака.

Поэтому при оценке производителя, будь то ООО ?Циндао Фулит Графит? или любой другой, нужно требовать не цену, а данные по ресурсу. На какой средний ресурс (в циклах) рассчитан тигель для конкретного сплава и температуры? Гарантируют ли они этот ресурс? Часто в ответ — молчание. Но те, кто уверен в своём продукте, дают ориентиры. Например: ?для плавки алюминиевых сплавов до 800°C — не менее 50 циклов при соблюдении технологии?.

Стоит также спросить о наличии паспорта качества или сертификата, где указаны физико-механические свойства именно вашей партии. Это документ, который потом поможет в претензионной работе, если что-то пойдёт не так.

Выводы и субъективные заметки на полях

Так кто же лучший? Однозначного ответа нет. Рынок Китая огромен и разнороден. Есть гиганты вроде Fangda Carbon, чьи тигли идут на экспорт по всему миру, но их минимальные партии могут быть неподъёмны для небольшой мастерской. Есть множество средних заводов, подобных, судя по описанию, ООО ?Циндао Фулит Графит?, которые более гибки и нацелены на прямой контакт с конечным пользователем. Их потенциал, как заявлено, нужно проверять в деле.

Мой алгоритм выбора сейчас такой: 1) Запрос техдокументации и данных по сырью/процессу. 2) Запрос референсов в схожей сфере. 3) Пробная закупка небольшой партии (хотя бы 2-3 тигля) для полевых испытаний в реальных условиях. 4) Анализ не только цены, но и логистики, сроков, готовности сопровождать продукт техподдержкой.

Тигель 4-го размера — расходник, но от него зависит слишком многое: безопасность, стабильность состава сплава, рентабельность цеха. Поэтому ?лучший? производитель — это тот, с кем вы можете поговорить на одном техническом языке, кто готов разделить ответственность за результат и чья продукция показывает предсказуемую, стабильную работу из партии в партию. Иногда это крупный бренд, иногда — менее раскрученное, но сфокусированное на качестве предприятие. Поиск такого партнёра — это и есть основная работа.