Китай тигель завод: инновации?

2026-01-09

Когда слышишь ?китайский тигель?, первое, что приходит в голову многим — это дешевая массовка, конвейер для стандартных графитовых и кварцевых изделий. Говорить об инновациях в этом контексте часто встречают скептической ухмылкой. Но за последние лет семь-восемь картина стала меняться, причем не везде и не сразу, а точечно. И это не про громкие заявления, а про конкретные цеха, где пыль графита въелась в стены, и про инженеров, которые знают, что даже на отработанной технологии есть куда давить. Сам долго считал иначе, пока не столкнулся с рядом проектов, где пришлось пересматривать устоявшиеся взгляды.

От сырья до пресс-формы: где прячется потенциал

Вся история с инновациями в производстве тиглей, особенно графитовых, упирается в два столпа: сырье и пресс-форму. Казалось бы, все просто — есть графит, есть связующее, спекаем. Но вот тут и начинается самое интересное. Крупные китайские производители, особенно в Шаньдуне, Цзилине, Хэнане, давно работают на собственном сырье. И главный их фокус сместился не на открытие нового материала, а на глубокую очистку и калибровку фракций имеющегося графита. Это невидимая со стороны работа, но она кардинально меняет итоговые свойства — теплопроводность, стойкость к термическому шоку, однородность структуры.

На одном из заводов в Циндао, с которым мы сотрудничали, обратил внимание на их систему просеивания и воздушной сепарации порошков. Не самое высокотехнологичное с виду оборудование, но настроено с ювелирной точностью. Инженер объяснял, что им удалось снизить разброс по плотности в партии на 15% только за счет пересмотра гранулометрии на этом этапе. Для клиента, который плавит редкоземельные металлы, это означало увеличение срока службы тигля на 2-3 цикла. Маленькая победа? Для его производства — существенная экономия.

Именно в таких деталях, на мой взгляд, и кроется современная китайская инновация в этой сфере. Это не прорывные патенты, а методичное ?вылизывание? каждого этапа: от подготовки шихты до контроля скорости нагрева в печах обжига. Часто это рождается из необходимости решить конкретную проблему конкретного заказчика, а не из абстрактного R&D.

ООО ?Циндао Фулит Графит?: пример изнутри

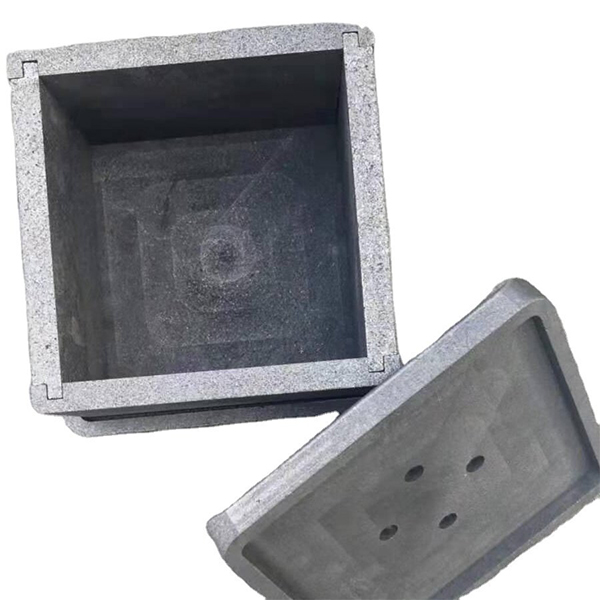

Возьмем для примера ООО ?Циндао Фулит Графит?. Компания, основанная в 2014 году, позиционирует себя как производитель и переработчик графита и графитовых изделий. Заглянем на их сайт — frtgraphite.ru. Что видно? Ассортимент стандартный: тигли, нагреватели, формы. Но если копнуть в описания продуктов или запросить техкарты, становится понятно, где они сконцентрировались.

Из общения с их технологами запомнился разговор про крупногабаритные тигли для вакуумной плавки. Проблема классическая — трещины при циклическом нагреве. Их подход был не в том, чтобы увеличить содержание дорогого импортного связующего, а в том, чтобы модифицировать режим графитации. Экспериментировали с промежуточными температурами и выдержкой, фактически создавая более пластичную переходную структуру в материале. Получилось не сразу, один из пробных запусков партии привел к повышенному браку из-за неоднородности — пришлось возвращаться к этапу прессования. Но итоговый продукт показал лучшую стойкость к растрескиванию.

Это к вопросу об инновациях. Здесь это — процессно-технологическая оптимизация, рожденная из практики и тесной работы с металлургами. Сайт компании, конечно, этого не покажет, но такие детали становятся ясны при прямом диалоге и запросе нестандартных решений.

Типичные грабли и ложные пути

Нельзя говорить об инновациях, не вспомнив о тупиковых ветках. Одна из самых распространенных ошибок, которую наблюдал у многих заводов, включая начинающих, — погоня за ?волшебной добавкой?. Будь то наночастицы какого-нибудь карбида или экзотические присадки для повышения плотности. В лабораторных условиях прибавка в 5-7% по какому-либо параметру есть, а в серийном производстве — или дорого, или технологически нестабильно, или дает побочные эффекты вроде хрупкости.

Был случай на одном предприятии в Ляонине: решили внедрить углеродные нановолокна в состав для тиглей для выращивания сапфиров. Идея в теории здравая — армирование. На практике — волокна сбивались в комки при смешивании, распределение было неравномерным, а стоимость сырья съедала всю потенциальную выгоду. Проект свернули через полгода, вернувшись к отлаженной рецептуре с акцентом на чистоту исходного порошка. Инновация? Скорее, ценный опыт, что не все лабораторные находки жизнеспособны в цеху.

Еще один миф — полная автоматизация как панацея. Да, роботы-укладчики и автоматические печи — это круто. Но для многих средних заводов ключевым звеном остается опытный оператор, который на глаз (и по данным термопар) определяет момент для коррекции температуры в печи. Слишком жесткая автоматизация, без гибких контуров под конкретную партию сырья, иногда дает больший разброс. Видел, как на новом японском оборудовании получали худший результат, чем на старом, но ?прирученном? годами, китайском агрегате. Инновация здесь — в гибриде: автоматика + человеческий контроль в критических точках.

Запрос рынка как двигатель

Куда действительно толкает рынок, так это в сторону специализации и кастомизации. Раньше тигель был условно ?для плавки металла?. Сейчас запросы: для переплавки титановых сплавов с минимальным науглероживанием, для лития в аккумуляторных производствах, для особо чистого кварца в оптоволокне. Каждая задача требует своей geometry, плотности, пористости, состава пропитки.

Здесь китайские заводы, особенно те, что имеют собственную развитую лабораторию, стали очень отзывчивыми. Не все, конечно. Но те, что нацелены на экспорт в Европу или на работу с высокотехнологичными сегментами внутри Китая, выстроили гибкую систему разработки. Это не всегда инновация в чистом виде, часто — адаптация известных решений под новые условия. Но скорость этой адаптации впечатляет. От получения ТЗ до предоставления пробных образцов может проходить 3-4 недели. Для отрасли, где традиционные циклы разработки занимали месяцы, — это серьезный сдвиг.

Именно в этой скорости и гибкости я вижу их главное конкурентное преимущество сейчас. Западные производители часто сильны в фундаментальных исследованиях и материалах premium-класса, но проигрывают в оперативности и стоимости решения niche-задач. Китайский завод может позволить себе запустить пробную партию в 50 штук, чтобы ?пощупать? технологию, в то время как для крупного европейского игрока это нерентабельно.

Что в сухом остатке? Взгляд вперед

Так есть ли инновации в китайском производстве тиглей? Если ждать революционных материалов, переворачивающих отрасль, — пока нет. Если смотреть на инновацию как на постоянный процесс улучшения, оптимизации и адаптации под усложняющиеся требования рынка — то да, они есть и их довольно много.

Они локализованы, приземлены и часто не афишируются. Это работа над чистотой, над однородностью, над воспроизводимостью свойств от партии к партии. Это развитие собственных испытательных стендов, которые имитируют реальные условия заказчика. Это накопление базы данных по отказам и работе изделий в поле, что позволяет итеративно улучшать следующие поколения.

Для таких компаний, как ООО ?Циндао Фулит Графит?, путь, вероятно, лежит именно в этой плоскости — углубление специализации, оттачивание технологий под конкретные сплавы и процессы. Их потенциал развития, заявленный в описании, будет реализовываться не через гигантские прорывы, а через сотни маленьких шагов в цеху. И в этом, возможно, и есть самая прагматичная и жизнеспособная форма инновации для всей отрасли сегодня. Потому что в конечном счете клиенту важен не патент, а тигель, который выдерживает на один цикл плавки больше, чем у конкурента. И здесь китайские производители научились играть очень эффективно.