Китай тигель заводы: технологии?

2026-01-08

Когда слышишь ?китайские тигельные заводы?, первая мысль у многих — дешево и сердито, конвейер для простой продукции. Но это лишь верхушка айсберга, а реальная картина в цехах куда сложнее и интереснее. Сам долгое время думал, что ключевое различие — в материалах, но на практике все упирается в тонкости обработки и контроль на стыке этапов, которые не всегда видны в спецификациях.

Не просто графит, а путь от зерна до стенки

Возьмем, к примеру, изостатический пресс. Многие производители заявляют о его использовании, но суть в деталях: давление и цикл спекания подбираются не под ?тигель вообще?, а под конкретную марку графитовой крошки и связующего. Видел на одном из предприятий в Шаньдуне, как инженеры неделями ?ловили? режим для новой партии сырья из Внутренней Монголии — мельче фракция, другая зольность. Готовые заготовки потом шли на ЧПУ, но если прессовка неидеальна, то при механической обработке по краю могут пойти микросколы, которые проявятся только в термоциклировании у клиента.

Здесь как раз стоит упомянуть ООО ?Циндао Фулит Графит?. На их сайте frtgraphite.ru видно, что компания, основанная в 2014 году, позиционирует себя именно как предприятие по полному циклу — от переработки графита до изделий. Это важный нюанс. Когда завод контролирует сырье, а не просто закупает полуфабрикаты, у него больше возможностей варьировать конечные свойства. В их случае, судя по ассортименту, упор может делаться на согласованность характеристик от партии к партии, что для тиглей, особенно для выращивания кристаллов, критически важно.

Частая ошибка — оценивать технологию только по конечной плотности изделия. Да, плотность важна для стойкости к пропитке металлом, но не менее важен градиент плотности по сечению стенки. В дешевых тиглях он может быть значительным, что ведет к неравномерному тепловому расширению и трещинам. Хороший завод всегда имеет данные по этому параметру для каждой типоразмерной линейки, но предоставляет их, как правило, только по серьезному запросу.

Механообработка: где теряется точность

Станки с ЧПУ сегодня стоят везде. Вопрос в оснастке, износе инструмента и, как ни странно, в климате цеха. Заметил на одном из визитов: летом, при высокой влажности, графитовая пыль в смеси с воздухом оседала на направляющих, что требовало более частой чистки. Если этого не делать, на внутренней конической поверхности тигля появлялась едва заметная ступенька в пару микрон. Для большинства процессов это не страшно, но для некоторых применений в вакуумной металлургии — уже брак.

Поэтому солидные производители, включая ту же ООО ?Циндао Фулит Графит?, на которую я ссылался, часто выделяют ?чистые? зоны для финишной обработки ответственных изделий. На их сайте в описании компании как раз делается акцент на переработку и производство, что косвенно намекает на замкнутый цикл и, возможно, лучший контроль на всех стадиях. Это не гарантия, но знак для более пристального рассмотрения.

Еще один момент — нанесение защитных покрытий. Часто это делается не на основном заводе, а у субподрядчика. И здесь кроется огромный разброс в качестве. Видел тигель с идеальной графитовой основой, но с напылением, которое отслоилось после третьего нагрева из-за несоответствия КТР. Технология напыления — это отдельная большая тема, и заводы, которые ее освоили in-house, имеют серьезное преимущество, хоть и не всегда афишируют это в открытом доступе.

Контроль качества: что проверяют, а что пропускают

Стандартный набор: размеры, плотность, зольность, сопротивление. Это есть везде. Проблема в том, что эти параметры часто проверяются выборочно, а не на 100% партии. И самое слабое место — проверка на наличие внутренних микротрещин. Ультразвуковой контроль для графита — дело дорогое и капризное, его применяют редко, в основном для крупных или штучных изделий по спецзаказу.

Поэтому опытные технологи всегда смотрят на историю сырья. Если партия графита поступила с завода, где были перебои с электроэнергией при графитации, риск внутренних дефектов выше. Хороший поставщик, такой как Fuliт Graphite, имеющий полный цикл, теоретически должен лучше отслеживать эту историю. Их сайт frtgraphite.ru демонстрирует именно такой комплексный подход, что, повторюсь, является хорошим сигналом.

На практике же мы часто проводили собственные испытания на термоудар. Просто — нагреваем, резко охлаждаем, смотрим. Дешевые тигли иногда выдерживали, но их теплопроводность оказывалась нестабильной по высоте, что видно только на специальном стенде. Многие заводы такого оборудования не имеют и полагаются на расчетные данные, что не всегда надежно.

Логистика и упаковка — неочевидный технологический этап

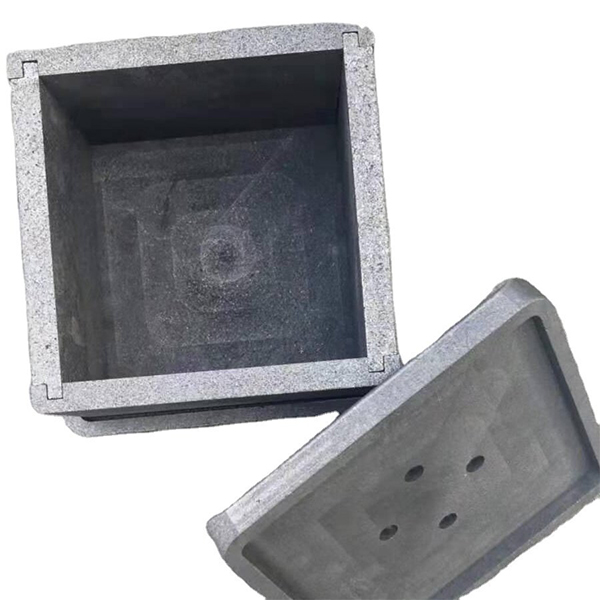

Казалось бы, мелочь. Но сколько раз получал партию, где тигель был идеален, но сколот угол из-за хлипкой упаковки. Графит хрупок. Китайские заводы в этом плане прошли большой путь: лет десять назад упаковывали в стружку, которая набивалась во все поры, теперь же — вакуумная пленка + жесткий пенопластовый контейнер, индивидуальный для каждой формы.

Но и здесь есть нюанс. Для морской перевозки в контейнере вакуумную упаковку иногда приходится вскрывать, чтобы избежать образования конденсата внутри при перепаде температур. Об этом мало кто предупреждает. Лучшие поставщики всегда дают четкую инструкцию по распаковке и кондиционированию изделия перед использованием, что говорит о глубоком понимании физики материала.

Для компании, которая, как ООО ?Циндао Фулит Графит?, работает на рынке с 2014 года и занимается именно переработкой и производством, логистика готовой хрупкой продукции должна быть отработанным процессом. Это тот практический опыт, который нарабатывается годами и который сложно скопировать новичку.

Куда движутся технологии? Не только размеры

Сейчас тренд — не просто делать больше или дешевле, а делать под конкретную, все более узкую задачу. Например, тигель для переплавки редкоземельных металлов с минимальным газовыделением и для переплавки алюминиевого лома — это, по сути, разные изделия, хотя геометрия может совпадать. Разница в степени очистки графита, в температуре конечного отжига.

Перспективное направление — композитные материалы, армирование волокном. Но здесь китайские заводы пока осторожничают. Технология дорогая, а рынок еще не сформировал четкого спроса. Чаще идут по пути оптимизации классических составов. Видел попытки введения наноразмерных добавок для упрочнения, но в серию это не пошло — дорого и сложно в воспроизводимости.

Вероятно, следующий шаг — не в революционных материалах, а в гибкости и прозрачности. Заводы, которые смогут предоставить клиенту полный цифровой паспорт изделия: от источника сырья и параметров каждого этапа прессовки и обработки до результатов выборочных испытаний на конкретном стенде, получат огромное преимущество. Те, кто, как компания с сайта frtgraphite.ru, изначально построен как вертикально интегрированное предприятие, к такой прозрачности потенциально ближе.

Итог прост: говоря о технологиях китайских тигельных заводов, нужно смотреть не на список оборудования, а на глубину контроля над цепочкой и понимание взаимосвязи между, казалось бы, мелкими производственными деталями и поведением изделия в реальных, жестких условиях. Часто истина кроется не в брошюре, а в пыльном цеху, где мастер настраивает режим резака, опираясь на опыт, а не только на инструкцию.