Китайский тигель №1: технологии?

2026-01-09

Когда слышишь ?китайский тигель?, первое, что приходит в голову — это, конечно, цена. Дешево и сердито. Но вот уже лет пять-семь как этот стереотип трещит по швам, особенно если копнуть в конкретные технологические ниши. Сам долго был в плену у этого мифа, пока не начал плотно работать с поставками специальных графитовых компонентов для металлургии. Там-то и открылась картина, где дешевизна часто оказывается побочным продуктом отлаженной, иногда даже избыточной, технологической дисциплины. Не везде, конечно, но в точках роста — точно.

От сырья к прецизионной заготовке: где ломаются копья

Всё упирается в сырьё. Китайский чешуйчатый графит — это отдельная вселенная по качеству фракций. Можно купить материал, который в документах проходит как ?высококачественный?, а на деле даёт нестабильную усадку при графитации. Первые наши партии тиглей для выплавки редкоземельных металлов страдали именно от этого — микротрещины, сокращённый цикл службы. Ошибка была в том, что мы смотрели на сертификаты, а не на технологическую карту конкретного месторождения и метод обогащения.

Тут как раз кстати вспомнить про ООО Циндао Фулит Графит. Не реклама, а пример из практики. На их сайте https://www.frtgraphite.ru видно, что компания, основанная в 2014 году, позиционирует себя именно как предприятие по глубокой переработке. Это ключевое слово. Многие китайские производители закупают готовый пресс-порошок. А вот те, кто контролирует цепочку от фракционирования сырья до спекания, — это уже другой уровень. С ними можно говорить не о цене за килограмм, а о требованиях к коэффициенту теплового расширения под конкретную марку стали.

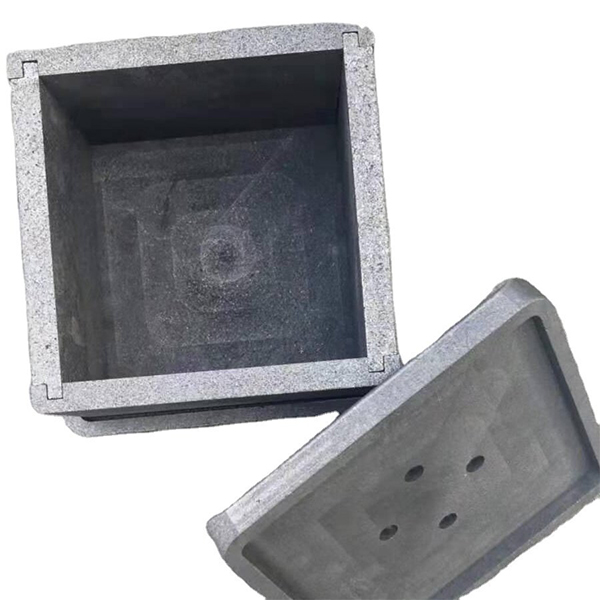

Именно контроль над сырьём позволяет им предлагать не просто ?графитовые изделия?, а, скажем, изостатически прессованные заготовки для тиглей с предсказуемой ориентацией зерна. Это не космические технологии, но именно такая ?скучная? инженерия и создаёт преимущество. Провалились мы как-то на заказе крупногабаритных тиглей для лабораторных индукционных печей — китайский партнёр (не Фулит) не учёл анизотропию свойств при механической обработке, переточили под чистую, а в работе пошёл винтом. Пришлось самим дорабатывать уже на месте, терять время.

Печь — это диагноз: почему процесс важнее параметра

Можно иметь прекрасную графитовую заготовку и испортить её в печи. Технология графитации — это чёрный ящик для большинства покупателей. Температурный градиент, скорость нагрева, атмосфера, время выдержки — тысячи нюансов. Китайские цеха часто поражают масштабом: ряды графитационных печей Ачесона, некоторые — длиной под сотню метров. Казалось бы, гоняй печь по стандартному циклу и всё.

Но для ответственных применений, где нужна высокая плотность и стойкость к окислению, этого мало. Наши технологи долго спорили с поставщиком о необходимости многоступенчатого цикла с промежуточными пропитками. Их аргумент: ?У нас так все делают, нормально работает?. Наш аргумент: ?При работе с циркониевыми сплавами у нас появляется повышенный зольный остаток?. В итоге пошли на компромисс — удлинили цикл на одном из этапов. Результат? Стойкость выросла на 15-20%, но и цена, естественно. Вопрос в том, готов ли заказчик платить за эти проценты. Часто — нет, пока не столкнётся с простоем печи.

Здесь и кроется главный парадокс ?китайского тигля?. Технологии есть, и они часто опережают ожидания рынка. Но они не включаются по умолчанию. Их нужно чётко техзаданием прописывать, контролировать, иногда — присутствовать при выгрузке печи. Иначе получишь ?стандарт?, который хорош для алюминия, но развалится на никелевых суперсплавах.

Механообработка: между кустарщиной и роботом

Следующий больной вопрос — обработка. Выточить тигель — это не просто сделать цилиндр с конусом. Внутренние радиусы, качество поверхности, соосность — всё это влияет на теплопередачу и стойкость к термическому удару. Лет семь назад китайская обработка часто была грубовата, следы резца, допуски плавают. Сейчас ситуация иная, но полярная.

Попадаются цеха, где работают на старом оборудовании с потрясающей, почти ювелирной, точностью — мастер-оператор решает всё. А есть ультрасовременные производства с ЧПУ и роботами-манипуляторами, где точность идеальна, но… программа написана под усреднённые условия. И когда подаётся партия графита с чуть иными абразивными свойствами, робот может не скомпенсировать, будет перегрев кромки резца, микросколы. Видел такое.

Поэтому сейчас при оценке поставщика мы всегда спрашиваем не только о моделях станков, но и о логике написания управляющих программ, о системе контроля инструмента. ООО Циндао Фулит Графит в своей нише, судя по косвенным признакам и отраслевым слухам, сделало ставку как раз на современное оборудование с адаптивным управлением. Это разумно для предприятия, которое не просто режет болванки, а занимается комплексными решениями. Для них тигель — не расходник, а часть теплового узла. Такой подход и позволяет вырваться из категории ?поставщик №1 по цене? в категорию ?поставщик №1 по технологической совместимости?.

Неочевидные точки роста: покрытия и композиты

Самый интересный тренд последних лет — даже не в чистом графите, а в том, что с ним делают. Огнеупорные покрытия, замедляющие окисление, — это уже почти стандарт для качественных тиглей. Но сейчас пошли дальше — композитные материалы. Введение в матрицу карбидов кремния, бора, упрочняющих волокон.

Пробовали работать с тиглями с SiC-покрытием, нанесённым методом CVD (химическое осаждение из паровой фазы) от одного китайского НИИ. Технология фантастическая, стойкость к циклическим нагрузкам выросла в разы. Но! Цена оказалась сопоставима с европейскими аналогами, а логистика и техподдержка — сложнее. Проект заглох, не потому что технология плоха, а потому что бизнес-процессы не успели за технологическим рывком. Это частый сценарий.

Именно здесь компании, которые, как Циндао Фулит Графит, заявляют о себе как о предприятиях ?с огромным потенциалом развития?, и должны себя проявлять. Потенциал — это не про размеры цехов, а про способность доводить такие сложные, наукоёмкие разработки до серийного, надёжного и экономически обоснованного производства. Пока это удаётся единицам, но вектор задан.

Итог: тигель как индикатор

Так что же, китайский тигель №1 — это про технологии? Да, но с огромной оговоркой. Технологии там есть, причём на всех уровнях: в материаловедении, в процессах, в оборудовании. Однако они существуют не в вакууме, а в жёсткой рыночной реальности, где спрос в 80% случаев определяется ценой. Поэтому эти технологии — опциональны. Они как скрытая опция в автомобиле: базовая комплектация доедет из точки А в точку Б, а с полным набором можно и по бездорожью.

Задача профессионального покупателя или инженера — чётко понимать, по какому ?бездорожью? предстоит ехать его тиглю. И тогда уже формулировать ТЗ, выходящее далеко за рамки ?диаметр/высота/марка графита?. Нужно говорить на языке циклов графитации, модуля упругости, стойкости к конкретным шлакам.

Китайская индустрия готова этот язык понять и ответить на него. Примеры, вроде компании из Циндао, это подтверждают. Они уже не просто фабрики, они становятся технологическими партнёрами. Но и от нас, с этой стороны, требуется эволюция — от поиска ?самого дешёвого? к поиску ?самого подходящего?. Только тогда тигель станет не просто расходником, а реальным инструментом для решения сложных производственных задач. А в этом, собственно, и есть суть любой настоящей технологии.