Китайские тигельные заводы: инновации?

2026-01-22

Когда слышишь ?китайские тигели?, многие сразу думают о цене. Дешево и сердито. Но за этим стереотипом скрывается куда более сложная картина, где реальные инновации иногда тонут в потоке стандартного товара. Я много лет работаю с этим сегментом, и вопрос не в том, есть ли инновации, а в том, где их искать и как отличить маркетинг от реальных улучшений в материале и конструкции.

Тигель — это не просто ?горшок?

Начнем с базового непонимания. Для многих покупателей тигель — это просто графитовая емкость. Но его сердце — это состав и структура. Китайские производители давно отошли от чистого природного графита. Речь идет о сложных композитах: искусственный графит, разные марки нефтяного кокса, иногда добавки вроде карбида кремния для конкретных задач. Проблема в том, что состав часто держится в секрете, и оцениваешь его уже по результатам работы — по стойкости к термическому шоку, по скорости окисления.

Вот пример из практики. Заказывали партию тиглей для переплавки драгметаллов с высокими температурами циклирования. По спецификации — ?высокопрочный графит?. Первые циклы прошли нормально, а потом пошли трещины. Оказалось, связующее в материале не выдержало именно наших конкретных перепадов, хотя для ?среднестатистической? плавки подходило. Это типичная ситуация: инновации в материалах есть, но их адаптация под узкие задачи — слабое место. Заводы делают ставку на универсальность, а не на кастомизацию.

Поэтому, когда говорят про инновации, я сначала смотрю не на рекламу, а на то, готова ли фабрика к диалогу о деталях процесса. Готовы ли они менять рецептуру под пробную партию? Чаще всего нет. А те, кто готов, — это уже следующий уровень, и цены там другие. Как, например, у ООО Циндао Фулит Графит. Судя по их сайту frtgraphite.ru и нашему опыту, они позиционируют себя именно как переработчик и производитель, способный работать над специфическими задачами, а не просто склад стандартных изделий. Это важный нюанс.

Где искать реальные улучшения: процесс против продукта

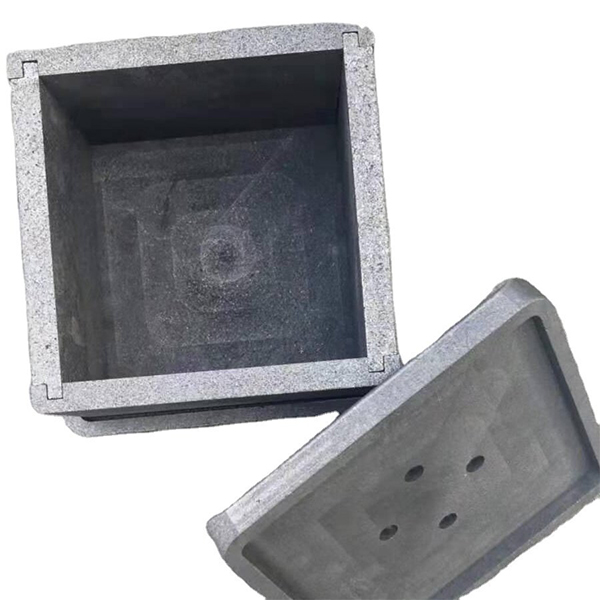

Основной прогресс последних лет я вижу не в самом графите, а в том, что его окружает. Во-первых, пресс-формы и технологии прессования. Более точные формы дают лучшую плотность стенки, меньше внутренних напряжений. Это напрямую влияет на срок службы. Китайские заводы активно закупают японское или немецкое оборудование для этого этапа. Но здесь кроется ловушка: купить станок — одно, а вывести на нем стабильный процесс — другое.

Во-вторых, пропитки и покрытия. Вот это, пожалуй, самая видимая область инноваций. Антиокислительные пропитки на основе солей борной кислоты или более сложных составов — это уже стандарт для среднего и высокого сегмента. Но эффективность сильно зависит от глубины и равномерности пропитки. Видел образцы, где покрытие было лишь снаружи, а внутри материал оставался уязвимым. Контроль качества на этом этапе — ключевой момент.

И в-третьих, контроль на выходе. Все больше заводов внедряют ультразвуковой контроль для выявления скрытых дефектов. Это реальный шаг вперед. Раньше брак часто выявлялся только у клиента. Сейчас, если на сайте завода, как у упомянутого ООО Циндао Фулит Графит, указано, что они занимаются полным циклом от сырья до готового продукта, есть шанс, что контроль встроен в процесс, а не является формальностью. Но, опять же, нужно проверять сертификаты на конкретные методы неразрушающего контроля.

Кейс: когда ?инновация? провалилась

Хочу привести пример неудачи, который многое проясняет. Один завод активно продвигал ?тигель нового поколения? с добавлением нановолокон для прочности. Теория звучала убедительно. Мы взяли пробную партию для литья латуни. Первые впечатления были отличными: поверхность была необычно гладкой, вес точным.

Но в печи эти тигли начали вести себя странно. Не трескались, а как бы ?размягчались? под нагрузкой, деформировались. Оказалось, добавка меняла не только прочность на разрыв, но и ползучесть материала при длительном нагреве. Для кратковременных плавок — возможно, плюс. Для наших длительных циклов — полный провал. Завод, конечно, сказал, что мы применяли изделие не по назначению. Отчасти они были правы.

Вывод из этой истории: любая инновация в материалах должна быть задокументирована не общими фразами, а конкретными техническими данными — по поведению при разных температурных режимах, под разной нагрузкой. Если этого нет, ты покупаешь кота в мешке. Сейчас я всегда требую тестовые отчеты не только на физические свойства при комнатной температуре, но и на термическую стабильность.

Рынок давит: инновации против стоимости

Главный тормоз для реальных глубоких инноваций — это рыночное давление. Спрос на дешевые тигбли для мелких мастерских или разовых работ огромен. Заводам выгоднее штамповать миллионы стандартных изделий, чем вкладываться в НИОКР для сложных сегментов. Поэтому часто под инновациями понимается просто оптимизация производственной линии для еще большего снижения себестоимости.

Однако есть и обратный тренд. С ростом в Китае собственного высокотехнологичного производства — в области полупроводников, специальной металлургии — появился внутренний спрос на высококачественные тигли. Этот спрос подтягивает за собой и экспортные возможности. Производители, которые хотят работать на этом рынке, вынуждены инвестировать в чистые помещения для производства, в высокоточное аналитическое оборудование для контроля примесей в графите.

Это та самая развивающаяся ниша, где можно найти интересные решения. Компании, которые, как ООО Циндао Фулит Графит, заявляют о себе как о предприятии с ?огромным потенциалом развития?, часто нацелены именно на этот растущий сегмент. Их потенциал заключается не в масштабах, а в гибкости и готовности осваивать сложные заказы. Но проверить это можно только через конкретный технический диалог и пробные поставки.

Итак, что в сухом остатке?

Инновации в китайском тигельном производстве есть, но они очаговые, несистемные. Они больше касаются процессов (прессование, пропитка, контроль), чем революционных материалов. Прорывные составы появляются, но их внедрение сырое, часто не подкреплено полным пониманием поведения материала в реальных условиях.

Для практика, который выбирает тигель, алгоритм такой: 1) Игнорировать громкие маркетинговые термины. 2) Сфокусироваться на диалоге с технологом завода. Задавать конкретные вопросы по вашему ТП. 3) Требовать не только сертификаты качества, но и протоколы испытаний, максимально приближенные к вашим условиям. 4) Рассматривать производителей, которые позиционируют себя как переработчики и проблем-солверы, а не просто продавцы. Сайт frtgraphite.ru — хороший пример такого позиционирования, но это лишь начало разговора.

Будущее, я думаю, за гибридной моделью: крупные заводы обеспечат базовое качество и эффективность, а небольшие специализированные предприятия, вроде упомянутых, будут закрывать кастомные запросы. Инновации будут приходить именно со стороны этих спецзапросов. Пока же основная инновация для большинства покупателей — это не новый материал, а возможность наконец получить стабильно качественный продукт, который соответствует заявленным, а не рекламным, характеристикам.