Китай тигель 1 завод: инновации?

2026-01-14

Когда слышишь ?Китай, тигель, завод?, первое, что приходит в голову — масштаб, конвейер, цена. И где-то на третьем месте, если вообще приходит, — инновации. Вот в этом и кроется главный стереотип, с которым сталкиваешься в отрасли. Все ждут дешёвый продукт, а про технологическую глубину часто забывают. Но если копнуть, особенно в сегменте специализированных графитовых изделий, картина начинает меняться. Не скажу, что повсеместно, но точечно — да. И этот ?Тигель 1? — хороший повод разобраться, что на самом деле стоит за громкими заявками и можно ли там найти что-то действительно новое, а не просто хорошо упакованное старое.

От слова ?тигель? к реальному цеху

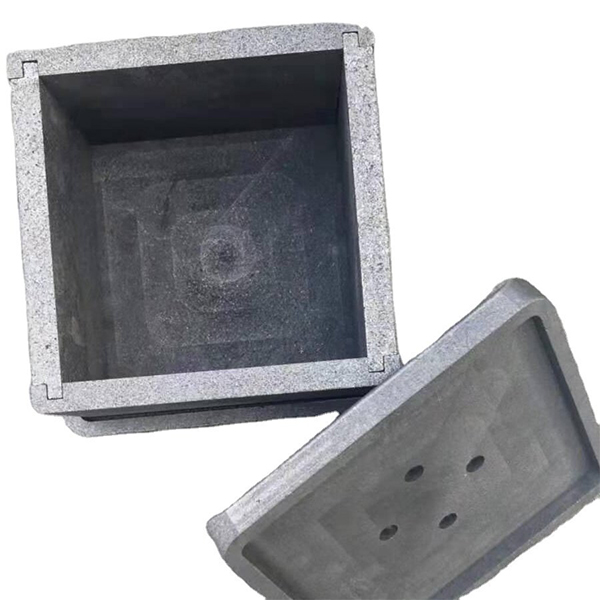

Тигель — казалось бы, простая вещь. Отливка, обжиг, готово. Но когда речь заходит о работе с активными расплавами, редкоземельными металлами или высокочистым кремнием, всё усложняется на порядок. Здесь уже не любой графит подойдёт. Нужна специфическая структура, определённая зольность, предсказуемое поведение при термических ударах. Многие китайские производители лет десять назад выходили на рынок именно с простой номенклатурой, выигрывая ценой. ?Завод №1? в этом смысле часто был просто брендом, за которым могло стоять что угодно — от современного предприятия до сети кустарных мастерских.

Сейчас ситуация иная. Давление со стороны покупателей, особенно из высокотехнологичных секторов вроде солнечной энергетики или аэрокосмоса, заставляет серьёзно вкладываться в НИОКР. Я видел, как на одном из таких передовых производств под Циндао внедряли систему лазерного сканирования для контроля геометрии тиглей перед финишной обработкой. Казалось бы, мелочь. Но это снижает процент брака на этапе механической обработки на несколько пунктов, а для клиента означает более стабильное качество партии. Это не громкая инновация, а тихая, но критически важная для производства.

При этом нельзя сбрасывать со счетов и классические проблемы. Тот же контроль сырья. Колебания в свойствах нефтяного кокса — головная боль для любого технолога. Китайские заводы сейчас активно диверсифицируют источники, но чтобы выстроить стабильную цепочку, нужны годы. И здесь их ?инновация? часто заключается не в создании нового материала, а в кропотливой, невидимой со стороны работе по стандартизации и контролю каждого этапа — от плотности прессования до кривой отжига в печах с защитной атмосферой.

Графит — это не только тигли: скрытая широта ассортимента

Зацикливаться на тиглях — ошибка. Если завод позиционирует себя как ?Тигель 1?, это часто маркетинговая уловка, чтобы зацепить по самому ходовому товару. На деле, серьёзный игрок всегда имеет широкую линейку. Те же нагреватели, susceptors для CVD-установок, crucibles для монокристаллического выращивания, изложницы. Каждое изделие — своя технология.

Взять, к примеру, компанию ООО ?Циндао Фулит Графит?. На их сайте frtgraphite.ru видно, что тигли — лишь часть каталога. Предприятие, основанное в 2014 году, как раз из тех, что прошло путь от поставщика стандартных решений к разработчику под конкретные задачи. В их случае инновации — это часто кастомизация. Клиент приходит с чертежом сложного графитового узла, где нужны и механическая прочность, и высокая теплопроводность, и чистота. И вот тут начинается подбор марок графита, проработка методов механической обработки (на высокоточных станках с ЧПУ это уже норма), тестовые прогоны.

Я помню историю с поставкой крупногабаритных графитовых теплообменников для одного химического завода. Проблема была не в изготовлении, а в логистике и последующей сборке на месте. Китайские инженеры тогда предложили не монолитную конструкцию, а модульную, с разработанной системой соединений, которая минимизировала риски при транспортировке и монтаже. Это инновация? Скорее, инженерное решение высокого уровня, рождённое из практических ограничений. И таких кейсов у подобных производителей, если они действительно в теме, накапливается много.

Провалы как часть пути

Об этом редко пишут в рекламных проспектах, но без неудач не бывает роста. Один знакомый технолог с завода в Ляонине рассказывал, как они пытались освоить производство особо крупных тиглей для лития методом изостатического прессования. Были и расчёты, и пробные партии графитовой смеси. Но на этапе обжига пошли трещины — не выдержала внутренняя структура, не учли полностью усадку. Партия ушла в брак. Что сделали? Не стали скрывать, а вместе с клиентом (который ждал этот продукт) разобрали причины, провели дополнительное моделирование процесса. В итоге, через полгода вышли на стабильный процесс, но уже для несколько изменённой геометрии. Этот опыт, хоть и дорогой, дал им больше, чем десяток успешных рядовых заказов. Инновационный процесс — это всегда итерации, а в реальном производстве итерации стоят денег и времени.

Оборудование и ?ноу-хау?: что первично?

Часто думают, что купил немецкий пресс или японскую печь — и ты уже впереди планеты всей. Это иллюзия. Самое ценное — это ?ноу-хау? в головах технологов и мастеров. Можно иметь старый парк станков, но благодаря отработанным методикам отжига и пропитки получать графит с выдающимися свойствами. Видел такое на одном старом, но удивительно ?толковом? заводе в провинции Шаньдун.

Обратная сторона — современные заводы, построенные ?с нуля?. Там блестящие цеха, роботизированные линии упаковки. Но когда начинаешь говорить с местными инженерами о тонкостях подбора связующего для определённой марки кокса, чувствуешь иногда пробел. Они полагаются на стандартные рецептуры от поставщиков оборудования. Это не плохо, это даёт стабильность. Но для настоящих инноваций, для выхода на новые рынки, нужна своя глубокая экспертиза. И здесь некоторые китайские компании как раз делают ставку на привлечение специалистов с опытом работы на международном рынке и создание собственных исследовательских центров.

ООО ?Циндао Фулит Графит? в своей деятельности делает акцент именно на переработке и производстве, что подразумевает не просто формовку, а глубокое понимание свойств материала. Это как раз тот случай, когда потенциал развития, заявленный в описании компании, упирается в необходимость наращивать именно интеллектуальный, а не только аппаратный капитал. Без этого любое современное оборудование — просто железо.

Рынок и давление: что движет изменениями?

Истинный двигатель инноваций в Китае — не абстрактное стремление к прогрессу, а жёсткие требования рынка. Когда европейский или японский заказчик присылает спецификацию с десятками пунктов по допускам, чистоте, сопроводительной документации (вплоть до сертификации каждого этапа производства), производителю волей-неволей приходится подтягиваться. Это болезненный, но эффективный процесс.

С другой стороны, есть давление внутреннего рынка. Развитие солнечной энергетики, электромобилей, электроники — всё это создаёт гигантский спрос на высококачественные графитовые компоненты. Конкуренция среди заводов колоссальная. Выиграть только ценой уже не получается — многие клиенты готовы платить за надёжность и технологичность. Это и заставляет ?Тигель 1? искать новые решения: вводить системы контроля качества в реальном времени, разрабатывать материалы с увеличенным сроком службы, предлагать комплексные инженерные услуги, а не просто продажу изделий.

Здесь мы снова возвращаемся к вопросу из начала. Инновации ли это? В академическом смысле, возможно, нет. Но в прикладном, промышленном — безусловно. Это эволюция от производителя деталей к поставщику решений. И в этом эволюционном скачке как раз и участвуют те самые заводы, которые научились не только делать, но и думать.

Итог: так есть ли инновации?

Если искать прорывные, революционные материалы мирового уровня в каждом цеху — то, скорее всего, разочаруешься. Такие вещи рождаются в тесной связке с научными институтами и требуют другого уровня инвестиций и времени.

Но если говорить об инновациях как о постоянном, поступательном улучшении процессов, продуктов и услуг для удовлетворения усложняющихся требований рынка — то да, они есть, и их становится больше. ?Китайский тигель с завода №1? сегодня — это уже не обязательно синоним ?дешёво и сердито?. За этим может стоять серьёзная технологическая база, накопленный опыт и, что важно, понимание проблем конечного пользователя.

Ключевой момент — избирательность. Не все ?заводы №1? одинаковы. Нужно смотреть глубже: на историю предприятия, на его портфолио реальных сложных проектов, на готовность вникать в нетиповые задачи. Как у той же ООО ?Циндао Фулит Графит? — их потенциал развития как раз и определяется способностью уходить от шаблонов. Так что ответ на вопрос в заголовке — ?да, но?. Да, инновации присутствуют как тренд и необходимость. Но они точечны, прагматичны и часто не лежат на поверхности. Их нужно разглядеть за сухими спецификациями и блеском нового оборудования. И именно такие, приземлённые инновации в конечном счёте и меняют лицо отрасли.