Китайские тигли: технологии и тренды?

2026-01-22

Когда говорят про китайские тигли, многие сразу представляют дешёвый расходник, который годится разве что для черновой работы. Это, конечно, уже давно не так, а скорее устаревший стереотип, который мешает по-настоящему оценить, что сейчас происходит на этом рынке. Сам через это проходил, лет семь-восемь назад относился к ним с предубеждением, пока не столкнулся с конкретными образцами от серьёзных производителей. Речь не о тех, что продаются на каждом углу, а о компаниях, которые вкладываются в R&D и понимают, для каких процессов их продукт нужен. Вот, например, ООО Циндао Фулит Графит – на их сайте frtgraphite.ru видно, что они не просто торгуют, а именно производят и перерабатывают графит с 2014 года. Это уже показатель определённого уровня. Но даже у таких игроков есть своя специфика, свои сильные и слабые стороны, которые нужно знать, выбирая тигель под конкретную задачу.

Из чего делают и почему это важно

Основа всего – это, естественно, графит. Но ?графит? – понятие растяжимое. Китайские производители сейчас активно работают с разными марками, и тут ключевой момент – сырьё. Многое зависит от месторождения и степени очистки. Раньше была проблема с зольностью, особенно для высокотемпературных применений или работы с активными расплавами. Сейчас ситуация лучше, но не везде. Некоторые заводы используют синтетический графит, что сразу повышает ценник, но даёт более предсказуемые свойства: однородность плотности, теплопроводности.

Часто встречаешь в спецификациях просто ?высокопрочный графит? без деталей. Это красный флаг. Надо спрашивать конкретно: зольность, средний размер зерна, прочность на сжатие. Для литья цветных металлов, скажем, алюминия или медных сплавов, подходит один тип. Для плавки драгметаллов или особо чистых материалов – уже совсем другой, с минимальным риском загрязнения. Сам видел, как тигель с неоптимальной структурой графита начал активно окисляться при циклическом нагреве под вакуумом – появилась масса пыли, которая потом осела везде. Пришлось менять всю партию.

Ещё один тренд – композиционные материалы. Не просто чистый графит, а с различными пропитками. Например, пропитка боросиликатным стеклом или пиролитическим углеродом. Это увеличивает стойкость к окислению, продлевает жизнь тигля в агрессивных средах. Но и технология нанесения такой пропитки – это отдельная история. Если она сделана кое-как, то отслаивается кусками после пары тепловых циклов. Китайские технологии здесь шагнули далеко вперёд, но качество очень сильно варьируется от завода к заводу. Нельзя брать ?китайский тигель? как нечто единое.

Производственные нюансы и контроль

Здесь кроется главное отличие между хорошим и посредственным продуктом. Прессовка изографита, графитизация – процессы энергоёмкие и требующие жёсткого контроля. Китайские фабрики последнего поколения вышли на очень достойный уровень автоматизации именно в части контроля параметров печей графитизации. От температуры и времени выдержки зависит конечная кристаллическая структура.

Но есть и подводные камни. Однажды заказал партию тиглей для индукционной плавки. В спецификации была указана плотность. Пришли – вроде бы всё ок. Но в работе начали появляться микротрещины не там, где обычно (от термоудара), а по боковым стенкам. После разбирательств выяснилось, что при прессовке использовался порошок с неидеальной гранулометрией, что привело к микронеоднородностям в теле изделия. Под нагрузкой они и проявились. Производитель, кстати, извинился и заменил партию – что уже говорит о росте культуры качества.

Механическая обработка – ещё одна точка, где можно выиграть или проиграть. Чистота поверхности, точность геометрии, особенно для тиглей, которые вставляются в стандартные индукционные печи – критически важны. Зазор в пару миллиметров может привести к локальному перегреву и преждевременному выходу из строя. Крупные производители, вроде упомянутого Циндао Фулит Графит, обычно имеют полный цикл, включая ЧПУ-обработку, что даёт стабильность. С мелкими цехами сложнее – там часто ручная доводка, отсюда разброс в размерах в пределах одной партии.

Тренды в дизайне и специализации

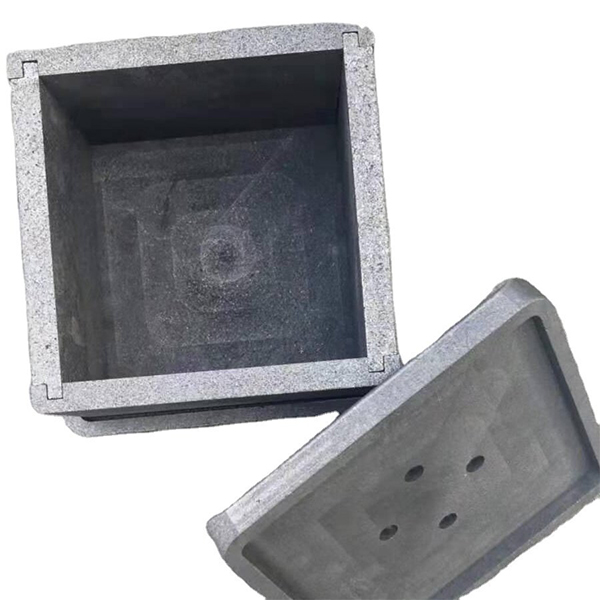

Раньше тигель был просто ёмкостью для расплава. Сейчас это всё чаще высокофункциональный компонент. Один из явных трендов – кастомизация под конкретное оборудование. Не ты подбираешь тигель под печь, а производитель тиглей предлагает тебе готовое решение под твою модель печи от, условно, ?Inductotherm? или другого бренда. Это удобно, но требует от производителя глубокого знания рынка оборудования.

Второе – оптимизация формы для улучшения характеристик. Ребристые стенки для лучшего теплоотвода, утолщённое дно определённой конфигурации для снижения эрозии в зоне максимального воздействия индуктора, специальные фаски для облегчения выемки слитка. Это уже не просто копирование западных образцов, а собственная инженерная работа. Видел интересные разработки для полунепрерывного литья, где тигель интегрирован с системой подачи металла – очень изящное решение, продлевающее его ресурс в разы.

И, конечно, специализация. Отдельные линейки для ювелиров (маленькие, с высокой стойкостью к золоту и серебру), для литья алюминия под давлением (ударные нагрузки, циклический нагрев), для выращивания кристаллов (сверхчистые материалы, вакуум). Универсальных ?рабочих лошадок? становится меньше, рынок сегментируется. И китайские поставщики это уловили. На том же frtgraphite.ru видно, что ассортимент не сводится к двум-трём позициям.

Цена, логистика и скрытые сложности

Ценовое преимущество, конечно, остаётся, но оно уже не подавляющее, особенно если сравнивать не с ширпотребом, а с качественными изделиями европейских или американских брендов. Разница может быть 30-40%, а не в разы. Но здесь в игру входит логистика и минимальные партии. Крупные китайские производители сейчас часто имеют склады в Европе или России, как, судя по домену, у ООО Циндао Фулит Графит. Это снимает главную головную боль – долгую доставку морем и таможню. Получаешь товар почти как локальный, но по другой цене.

Сложности часто возникают на этапе первичных переговоров. Технический английский у инженеров на заводе может хромать. Очень важно максимально детально, с чертежами, фотографиями, описанием процесса (температура, среда, тип нагрева, состав расплава) сформулировать запрос. Иначе пришлют что-то стандартное, что может не подойти. Опытные поставщики уже научились задавать правильные вопросы, но это не данность.

И ещё момент с гарантиями. Прямых гарантий на ?срок службы? обычно не дают – слишком много переменных в процессе эксплуатации. Но серьёзный производитель всегда даст гарантию на соответствие заявленным физико-механическим характеристикам (плотность, зольность, прочность). Если тигель раскололся не из-за экстремальных перегрузок, а из-за брака, вопрос решается в пользу клиента. Важно сохранять всю переписку и спецификации.

Что в итоге? Взгляд вперёд

Итак, китайские тигли перестали быть просто дешёвой альтернативой. Это сегмент с огромным разбросом по качеству, где нужно уметь выбирать. Технологии догнали, а в чём-то, особенно в скорости адаптации и кастомизации, даже опережают. Ключевое – найти не просто торговца, а производителя с налаженным техпроцессом, своей лабораторией для контроля качества и пониманием твоих задач.

Тренды видны: дальнейшая специализация, развитие композитных покрытий, интеграция с системами автоматизации плавильных комплексов. Давление в сторону ?зелёных? технологий тоже будет влиять – вопросы к энергоёмкости производства графита и возможности его вторичной переработки.

Лично для меня сейчас критерий – это открытость производителя. Готовы ли они обсуждать детали технологии? Дать отчёт по испытаниям конкретной партии? Предоставить контакты других клиентов с похожими задачами? Если да, то с таким поставщиком можно работать на долгосрочную перспективу. Остальные постепенно уйдут с этого усложняющегося рынка. Так что вопрос ?? сегодня звучит скорее как ?Какие именно китайские производители тиглей задают тренды и на какую технологию стоит обратить внимание??. И ответ на него уже не однозначен, что и хорошо.